Robotyzacja linii produkcyjnych to proces, który w ostatnich latach zyskuje na znaczeniu w różnych branżach przemysłowych. Wprowadzenie robotów do produkcji ma na celu zwiększenie efektywności, poprawę jakości produktów oraz redukcję kosztów operacyjnych. W miarę jak technologia staje się coraz bardziej zaawansowana, przedsiębiorstwa zaczynają dostrzegać korzyści płynące z automatyzacji. Roboty są zdolne do wykonywania powtarzalnych zadań z większą precyzją niż ludzie, co przekłada się na mniejsze ryzyko błędów i wyższe standardy jakości. Dodatkowo, robotyzacja pozwala na szybsze tempo produkcji, co jest kluczowe w obliczu rosnącej konkurencji na rynku. Wiele firm decyduje się na inwestycje w nowoczesne technologie, aby dostosować się do zmieniających się potrzeb klientów oraz wymagań rynkowych. Warto również zauważyć, że robotyzacja nie tylko wpływa na wydajność produkcji, ale także na bezpieczeństwo pracy.

Jakie są zalety i wady robotyzacji linii produkcyjnych

Wprowadzenie robotyzacji do linii produkcyjnych wiąże się z wieloma korzyściami, ale także pewnymi wyzwaniami. Do najważniejszych zalet należy zwiększona wydajność produkcji oraz możliwość pracy 24 godziny na dobę bez przerw. Roboty mogą pracować w trudnych warunkach, gdzie ludzie mogliby mieć trudności lub być narażeni na niebezpieczeństwo. Ponadto, automatyzacja pozwala na lepsze wykorzystanie zasobów i materiałów, co przyczynia się do obniżenia kosztów produkcji. Z drugiej strony, istnieją również wady związane z robotyzacją. Inwestycje w nowoczesne technologie mogą być kosztowne i wymagają znacznych nakładów finansowych. Dodatkowo, automatyzacja może prowadzić do redukcji miejsc pracy, co budzi obawy społeczne i ekonomiczne. Pracownicy muszą dostosować się do nowych warunków pracy oraz zdobywać nowe umiejętności, aby móc współpracować z robotami.

Jakie technologie wspierają robotyzację linii produkcyjnych

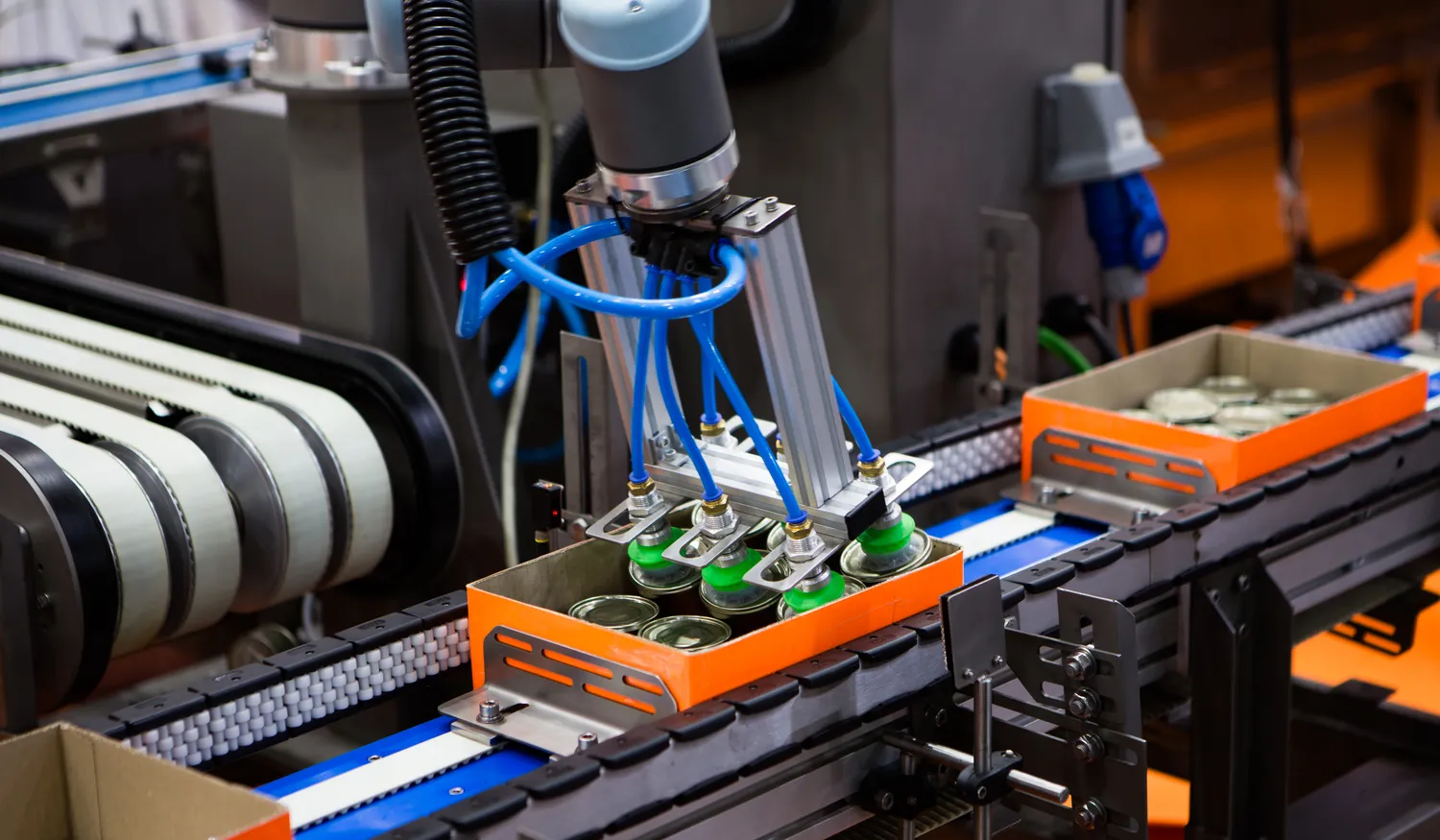

Robotyzacja linii produkcyjnych opiera się na różnych technologiach, które mają kluczowe znaczenie dla jej skuteczności i efektywności. Jednym z najważniejszych elementów są roboty przemysłowe, które są projektowane do wykonywania specyficznych zadań w procesie produkcyjnym. Te maszyny mogą być programowane do wykonywania skomplikowanych operacji, takich jak montaż, pakowanie czy spawanie. Kolejnym istotnym aspektem jest sztuczna inteligencja, która umożliwia robotom uczenie się i adaptację do zmieniających się warunków pracy. Dzięki AI maszyny mogą analizować dane w czasie rzeczywistym i podejmować decyzje na podstawie zgromadzonych informacji. Również Internet rzeczy (IoT) odgrywa kluczową rolę w robotyzacji linii produkcyjnych, umożliwiając komunikację między maszynami a systemami zarządzania produkcją. To pozwala na monitorowanie wydajności oraz szybką identyfikację problemów.

Jakie są przyszłe kierunki rozwoju robotyzacji linii produkcyjnych

Przyszłość robotyzacji linii produkcyjnych zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację procesów przemysłowych. W nadchodzących latach możemy spodziewać się jeszcze większej integracji sztucznej inteligencji z systemami robotycznymi, co pozwoli na bardziej autonomiczne działanie maszyn oraz lepsze dostosowanie ich do zmieniających się warunków rynkowych. Rozwój technologii współpracy między ludźmi a robotami będzie również kluczowym elementem przyszłości automatyzacji. Roboty współpracujące będą mogły pracować obok ludzi, wspierając ich w codziennych zadaniach i zwiększając wydajność całego procesu produkcyjnego. Ponadto rozwój technologii chmurowych umożliwi łatwiejsze zarządzanie danymi oraz ich analizę w czasie rzeczywistym, co przyczyni się do optymalizacji procesów produkcyjnych. Warto również zauważyć rosnącą rolę zrównoważonego rozwoju i ekologicznych rozwiązań w kontekście robotyzacji.

Jak robotyzacja linii produkcyjnych wpływa na zatrudnienie w przemyśle

Robotyzacja linii produkcyjnych ma znaczący wpływ na rynek pracy, co budzi wiele emocji i kontrowersji. Z jednej strony automatyzacja procesów produkcyjnych prowadzi do redukcji miejsc pracy, zwłaszcza w sektorach, gdzie zadania są powtarzalne i nie wymagają skomplikowanych umiejętności. Pracownicy wykonujący proste czynności mogą być zastępowani przez roboty, co może prowadzić do wzrostu bezrobocia w niektórych branżach. Z drugiej strony, rozwój technologii i robotyzacji stwarza nowe możliwości zatrudnienia w obszarach związanych z projektowaniem, programowaniem oraz serwisowaniem robotów. W miarę jak firmy inwestują w nowoczesne technologie, rośnie zapotrzebowanie na specjalistów z zakresu inżynierii, informatyki oraz automatyki. Pracownicy muszą dostosować się do zmieniającego się rynku pracy i zdobywać nowe umiejętności, aby móc konkurować w coraz bardziej zautomatyzowanym środowisku. Kluczowe staje się kształcenie i przekwalifikowywanie pracowników, aby mogli odnaleźć się w nowej rzeczywistości zawodowej.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co pokazuje jej wszechstronność i potencjał do zwiększenia efektywności. W przemyśle motoryzacyjnym roboty odgrywają kluczową rolę w montażu pojazdów, gdzie wykonują precyzyjne operacje takie jak spawanie czy malowanie. Dzięki automatyzacji proces ten jest szybszy i bardziej dokładny, co przekłada się na wyższą jakość produktów końcowych. W branży elektronicznej roboty są wykorzystywane do montażu skomplikowanych układów elektronicznych, gdzie precyzja jest niezwykle istotna. Z kolei w przemyśle spożywczym automatyzacja pozwala na szybkie pakowanie i etykietowanie produktów, co zwiększa wydajność całego procesu produkcyjnego. W ostatnich latach rośnie również zainteresowanie robotyzacją w logistyce i magazynowaniu, gdzie autonomiczne pojazdy i systemy transportowe przyspieszają procesy załadunku i rozładunku towarów.

Jakie są wyzwania związane z wdrażaniem robotyzacji linii produkcyjnych

Wdrażanie robotyzacji linii produkcyjnych wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie zintegrować nowe technologie. Jednym z głównych problemów jest koszt zakupu i instalacji systemów robotycznych, który może być znaczący dla mniejszych firm. Dodatkowo, przedsiębiorstwa muszą inwestować w szkolenia dla pracowników, aby ci mogli obsługiwać nowe maszyny oraz dostosować się do zmieniających się warunków pracy. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Firmy muszą zadbać o to, aby wszystkie elementy współpracowały ze sobą bez zakłóceń, co często wymaga zaawansowanego planowania oraz testowania. Również kwestie związane z bezpieczeństwem pracy stają się istotne – przedsiębiorstwa muszą zapewnić odpowiednie procedury oraz szkolenia dla pracowników dotyczące współpracy z robotami. Wreszcie, zmiany związane z automatyzacją mogą budzić opór ze strony pracowników obawiających się utraty miejsc pracy lub konieczności zdobycia nowych umiejętności.

Jakie są trendy w rozwoju robotyzacji linii produkcyjnych

Trendy w rozwoju robotyzacji linii produkcyjnych wskazują na coraz większe zainteresowanie technologiami umożliwiającymi automatyzację procesów przemysłowych. Jednym z najważniejszych kierunków jest rozwój sztucznej inteligencji oraz uczenia maszynowego, które pozwalają na tworzenie bardziej zaawansowanych i autonomicznych systemów robotycznych. Roboty wyposażone w AI mogą analizować dane w czasie rzeczywistym oraz dostosowywać swoje działanie do zmieniających się warunków produkcji. Kolejnym trendem jest rozwój robotów współpracujących (cobotów), które są zaprojektowane do pracy obok ludzi i wspierania ich w codziennych zadaniach. Coboty stają się coraz bardziej popularne dzięki swojej elastyczności oraz łatwości obsługi. Również Internet rzeczy (IoT) odgrywa kluczową rolę w automatyzacji procesów przemysłowych poprzez umożliwienie komunikacji między maszynami a systemami zarządzania produkcją.

Jakie są różnice między tradycyjnymi a zrobotyzowanymi liniami produkcyjnymi

Różnice między tradycyjnymi a zrobotyzowanymi liniami produkcyjnymi są znaczące i mają wpływ na efektywność oraz jakość procesów produkcyjnych. Tradycyjne linie produkcyjne opierają się głównie na pracy ludzkiej i manualnym wykonywaniu zadań, co często prowadzi do błędów oraz spadku wydajności w przypadku monotonnych czynności. Z kolei zrobotyzowane linie produkcyjne wykorzystują maszyny zdolne do wykonywania powtarzalnych operacji z dużą precyzją i szybkością. Dzięki temu możliwe jest osiągnięcie wyższej jakości produktów oraz skrócenie czasu realizacji zamówień. Ponadto automatyzacja pozwala na lepsze wykorzystanie zasobów oraz materiałów, co przyczynia się do obniżenia kosztów produkcji. Warto również zauważyć różnice w zakresie bezpieczeństwa pracy – roboty mogą przejmować niebezpieczne zadania, co zmniejsza ryzyko urazów u pracowników.

Jak przygotować firmę do wdrożenia robotyzacji linii produkcyjnych

Aby skutecznie wdrożyć robotyzację linii produkcyjnych, firmy powinny przeprowadzić szereg kroków przygotowawczych. Pierwszym krokiem jest analiza obecnego procesu produkcyjnego oraz identyfikacja obszarów wymagających optymalizacji lub automatyzacji. Ważne jest również określenie celów wdrożenia robotyzacji – czy chodzi o zwiększenie wydajności, poprawę jakości czy redukcję kosztów operacyjnych? Następnie przedsiębiorstwo powinno przeprowadzić badania rynku dotyczące dostępnych technologii oraz dostawców systemów robotycznych, aby znaleźć rozwiązania najlepiej odpowiadające jego potrzebom. Kolejnym krokiem jest opracowanie planu wdrożenia obejmującego harmonogram działań oraz budżet na inwestycje w nowe technologie. Kluczowe znaczenie ma również szkolenie pracowników – należy zapewnić im odpowiednie kursy oraz wsparcie podczas adaptacji do nowych warunków pracy.