Przemysł metalurgiczny to dziedzina przemysłu zajmująca się wydobywaniem, przetwarzaniem oraz obróbką metali i ich stopów. Jego podstawowym celem jest produkcja materiałów metalowych, które znajdują zastosowanie w różnych branżach, takich jak budownictwo, motoryzacja, elektronika czy lotnictwo. Procesy metalurgiczne obejmują wiele etapów, począwszy od wydobycia surowców mineralnych, aż po finalną obróbkę gotowych produktów. Wydobycie metali odbywa się najczęściej w kopalniach, gdzie surowce takie jak żelazo, miedź czy aluminium są pozyskiwane z ziemi. Następnie surowce te trafiają do hut, gdzie poddawane są procesom topnienia i rafinacji. W tym etapie usuwane są zanieczyszczenia oraz niepożądane składniki chemiczne, co pozwala na uzyskanie czystych metali o odpowiednich właściwościach. Kolejnym krokiem jest formowanie metali w różnorodne kształty i rozmiary poprzez procesy takie jak walcowanie, tłoczenie czy odlewanie.

Jakie są główne rodzaje procesów w przemyśle metalurgicznym

W przemyśle metalurgicznym wyróżniamy kilka kluczowych procesów, które mają istotne znaczenie dla produkcji metali i ich stopów. Pierwszym z nich jest proces wydobycia surowców mineralnych, który polega na pozyskiwaniu rudy metali z ziemi. Ruda ta następnie trafia do pieców hutniczych, gdzie przeprowadzane jest topnienie. W tym etapie surowiec poddawany jest działaniu wysokich temperatur, co pozwala na oddzielenie metalu od zanieczyszczeń. Po uzyskaniu płynnego metalu następuje proces jego odlewania w formy, co umożliwia tworzenie różnych kształtów. Kolejnym ważnym procesem jest obróbka mechaniczna, która polega na nadawaniu metalom odpowiednich wymiarów oraz właściwości fizycznych poprzez walcowanie, gięcie czy frezowanie. Warto również wspomnieć o procesach cieplnych, takich jak hartowanie czy wyżarzanie, które wpływają na strukturę wewnętrzną metali i ich twardość.

Jakie są najważniejsze zastosowania metali w przemyśle

Metale odgrywają kluczową rolę w wielu dziedzinach życia codziennego oraz w przemyśle. Ich wszechstronność sprawia, że znajdują zastosowanie praktycznie wszędzie – od budownictwa po elektronikę. W budownictwie stal jest jednym z najczęściej używanych materiałów ze względu na swoją wytrzymałość oraz odporność na działanie czynników atmosferycznych. Stalowe konstrukcje nośne są fundamentem wielu budynków i mostów. W motoryzacji metale takie jak aluminium i stal nierdzewna są wykorzystywane do produkcji karoserii samochodowych oraz silników. Dzięki swoim właściwościom lekkim i wytrzymałym przyczyniają się do zwiększenia efektywności paliwowej pojazdów. W elektronice metale przewodzące, takie jak miedź czy srebro, są niezbędne do produkcji kabli oraz komponentów elektronicznych. Ponadto metale szlachetne, takie jak złoto czy platyna, mają zastosowanie w jubilerstwie oraz technologii medycznej.

Jakie wyzwania stoją przed przemysłem metalurgicznym

Przemysł metalurgiczny stoi przed wieloma wyzwaniami związanymi z ochroną środowiska oraz zrównoważonym rozwojem. Procesy wydobycia i przetwarzania metali często wiążą się z dużym zużyciem energii oraz emisją szkodliwych substancji do atmosfery. Dlatego coraz większy nacisk kładzie się na rozwój technologii przyjaznych dla środowiska oraz efektywność energetyczną produkcji. Wiele firm inwestuje w innowacyjne rozwiązania mające na celu ograniczenie negatywnego wpływu na środowisko naturalne poprzez recykling metali oraz wykorzystanie odnawialnych źródeł energii. Innym istotnym wyzwaniem jest zmieniający się rynek pracy oraz potrzeba dostosowania kwalifikacji pracowników do nowoczesnych technologii stosowanych w przemyśle metalurgicznym. Automatyzacja procesów produkcyjnych oraz rozwój sztucznej inteligencji wpływają na sposób pracy w tej branży, co wymaga ciągłego kształcenia i adaptacji ze strony pracowników.

Jakie są kluczowe innowacje w przemyśle metalurgicznym

Innowacje w przemyśle metalurgicznym odgrywają kluczową rolę w poprawie efektywności produkcji oraz jakości wyrobów. W ostatnich latach obserwuje się dynamiczny rozwój technologii, które mają na celu zwiększenie wydajności procesów metalurgicznych. Jednym z najważniejszych trendów jest automatyzacja i robotyzacja, które pozwalają na zminimalizowanie błędów ludzkich oraz zwiększenie precyzji obróbki metali. Dzięki zastosowaniu nowoczesnych systemów sterowania możliwe jest monitorowanie i optymalizacja procesów w czasie rzeczywistym, co przekłada się na oszczędność czasu i surowców. Kolejnym istotnym kierunkiem rozwoju są technologie druku 3D, które umożliwiają tworzenie skomplikowanych struktur metalowych bez potrzeby stosowania tradycyjnych metod obróbczych. Ta innowacyjna technologia otwiera nowe możliwości w zakresie projektowania i produkcji, a także pozwala na redukcję odpadów materiałowych. Warto również zwrócić uwagę na rozwój materiałów kompozytowych oraz stopów o specjalnych właściwościach, które znajdują zastosowanie w wymagających branżach, takich jak lotnictwo czy medycyna.

Jakie są trendy w zakresie zrównoważonego rozwoju w metalurgii

Zrównoważony rozwój staje się coraz ważniejszym aspektem działalności przemysłu metalurgicznego. Firmy zaczynają dostrzegać konieczność podejmowania działań mających na celu minimalizację negatywnego wpływu na środowisko oraz społeczeństwo. W kontekście zrównoważonego rozwoju kluczowym trendem jest recykling metali, który pozwala na ponowne wykorzystanie surowców i ograniczenie wydobycia nowych materiałów. Procesy recyklingu stają się coraz bardziej zaawansowane technologicznie, co umożliwia odzyskiwanie metali o wysokiej czystości. Ponadto wiele przedsiębiorstw inwestuje w technologie niskoemisyjne, które pozwalają na zmniejszenie emisji gazów cieplarnianych oraz innych zanieczyszczeń do atmosfery. W ramach zrównoważonego rozwoju istotne jest również angażowanie pracowników oraz lokalnych społeczności w działania proekologiczne, co przyczynia się do budowania pozytywnego wizerunku firm. Współpraca z organizacjami pozarządowymi oraz instytucjami badawczymi pozwala na wymianę wiedzy i doświadczeń, co sprzyja wdrażaniu innowacyjnych rozwiązań proekologicznych.

Jakie są perspektywy rozwoju przemysłu metalurgicznego

Perspektywy rozwoju przemysłu metalurgicznego są związane z dynamicznymi zmianami zachodzącymi w gospodarce światowej oraz rosnącymi wymaganiami rynku. Z jednej strony, zapotrzebowanie na metale i ich stopy będzie nadal rosło, szczególnie w kontekście rozwoju technologii odnawialnych źródeł energii oraz elektromobilności. Przemysł motoryzacyjny coraz częściej poszukuje lekkich i wytrzymałych materiałów, które mogą przyczynić się do zwiększenia efektywności paliwowej pojazdów elektrycznych. Z drugiej strony, przemysł metalurgiczny musi zmierzyć się z wyzwaniami związanymi z ochroną środowiska oraz koniecznością dostosowania się do regulacji prawnych dotyczących emisji gazów cieplarnianych. Firmy będą musiały inwestować w nowoczesne technologie oraz innowacyjne procesy produkcyjne, aby sprostać tym wymaganiom. Dodatkowo globalizacja rynku sprawia, że konkurencja staje się coraz bardziej intensywna, co wymusza na przedsiębiorstwach ciągłe doskonalenie jakości swoich produktów oraz usług.

Jakie są najważniejsze wyzwania związane z bezpieczeństwem pracy w metalurgii

Bezpieczeństwo pracy w przemyśle metalurgicznym to niezwykle istotny temat, który wymaga szczególnej uwagi ze strony pracodawców oraz pracowników. Procesy produkcyjne związane z obróbką metali niosą ze sobą wiele zagrożeń, takich jak kontakt z wysokimi temperaturami, substancjami chemicznymi czy maszynami o dużej mocy. Dlatego kluczowe jest przestrzeganie zasad BHP oraz regularne szkolenie pracowników w zakresie bezpieczeństwa pracy. Ważnym elementem jest również stosowanie odpowiednich środków ochrony osobistej, takich jak odzież ochronna, rękawice czy okulary ochronne, które mogą znacząco zmniejszyć ryzyko urazów. Ponadto przedsiębiorstwa powinny inwestować w nowoczesne technologie monitorujące warunki pracy oraz identyfikujące potencjalne zagrożenia. Regularne audyty bezpieczeństwa oraz analiza incydentów mogą pomóc w identyfikacji słabych punktów i wdrażaniu działań naprawczych.

Jakie są najnowsze osiągnięcia technologiczne w przemyśle metalurgicznym

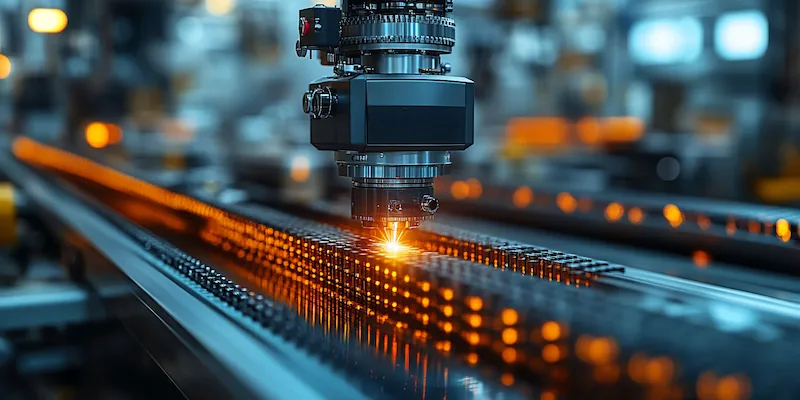

Najnowsze osiągnięcia technologiczne w przemyśle metalurgicznym mają ogromny wpływ na efektywność produkcji oraz jakość wyrobów metalowych. W ostatnich latach nastąpił znaczny postęp w dziedzinie technologii topnienia metali, co pozwala na uzyskiwanie surowców o wysokiej czystości i lepszych właściwościach mechanicznych. Innowacyjne piecy hutnicze wyposażone w systemy automatycznego sterowania umożliwiają precyzyjne kontrolowanie temperatury oraz składu chemicznego stopu podczas procesu topnienia. Kolejnym ważnym osiągnięciem jest rozwój technologii obróbczej, takiej jak cięcie laserowe czy plazmowe, które zapewniają wysoką precyzję i minimalizują straty materiałowe. Dodatkowo techniki takie jak spawanie robotyczne pozwalają na automatyzację procesów montażowych, co zwiększa wydajność produkcji i poprawia jakość połączeń spawanych. Warto również wspomnieć o postępach w dziedzinie materiałoznawstwa, które prowadzą do opracowywania nowych stopów metali o unikalnych właściwościach fizycznych i chemicznych.

Jakie są kluczowe aspekty zarządzania jakością w metalurgii

Zarządzanie jakością w przemyśle metalurgicznym jest niezwykle istotnym elementem, który wpływa na konkurencyjność i reputację przedsiębiorstw. Kluczowym aspektem jest wdrażanie systemów zarządzania jakością, takich jak ISO 9001, które pozwalają na monitorowanie i doskonalenie procesów produkcyjnych. Regularne audyty wewnętrzne oraz zewnętrzne pomagają w identyfikacji obszarów wymagających poprawy oraz w eliminacji błędów. Warto również zwrócić uwagę na znaczenie kontroli jakości surowców oraz gotowych produktów, co pozwala na zapewnienie ich zgodności z wymaganiami klientów oraz normami branżowymi. Pracownicy powinni być odpowiednio przeszkoleni w zakresie standardów jakości oraz metod oceny, co przyczynia się do zwiększenia świadomości jakościowej w organizacji. Dodatkowo, współpraca z dostawcami oraz klientami w zakresie wymiany informacji o jakości może prowadzić do ciągłego doskonalenia procesów i produktów.