Destylatory laboratoryjne to urządzenia, które odgrywają kluczową rolę w procesach chemicznych, pozwalając na separację substancji na podstawie różnic w temperaturze wrzenia. W laboratoriach można spotkać różne rodzaje destylatorów, które są dostosowane do specyficznych potrzeb badawczych. Najpopularniejsze z nich to destylatory prostokątne, okrągłe oraz frakcyjne. Destylatory prostokątne są najczęściej używane do prostych procesów destylacji, gdzie nie ma potrzeby uzyskiwania wysokiej czystości produktu. Z kolei destylatory okrągłe charakteryzują się bardziej zaawansowaną konstrukcją, co pozwala na efektywniejsze oddzielanie składników. Destylatory frakcyjne są natomiast idealne do separacji substancji o zbliżonych temperaturach wrzenia, co czyni je niezastąpionymi w wielu zastosowaniach przemysłowych oraz badawczych.

Jakie materiały są używane do produkcji destylatorów laboratoryjnych

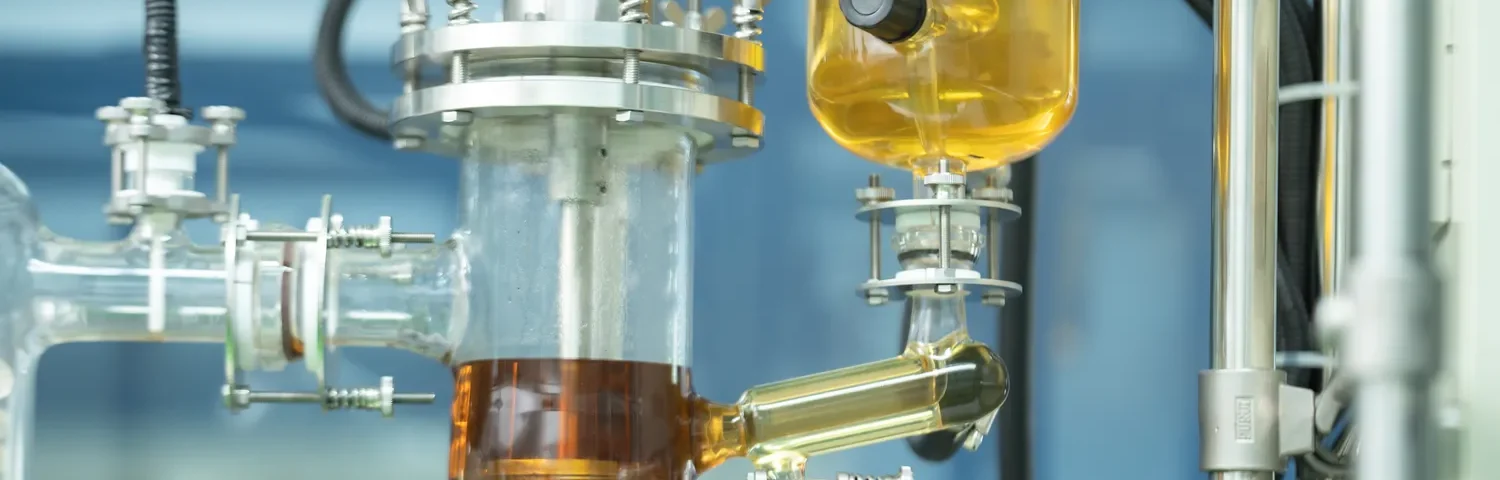

Produkcja destylatorów laboratoryjnych opiera się na wykorzystaniu różnych materiałów, które zapewniają trwałość i odporność na działanie chemikaliów. Najczęściej stosowanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na temperaturę oraz chemikalia. Szkło borokrzemowe jest idealne do budowy elementów takich jak kolby, chłodnice czy naczynia odbierające. W przypadku bardziej wymagających aplikacji można spotkać także destylatory wykonane z metali nierdzewnych, które są odporne na korozję i mechaniczne uszkodzenia. Metale te są często wykorzystywane w przemyśle farmaceutycznym oraz chemicznym, gdzie czystość materiałów jest kluczowa. Dodatkowo, niektóre elementy destylatorów mogą być pokryte specjalnymi powłokami ochronnymi, które zwiększają ich odporność na działanie agresywnych substancji chemicznych.

Jakie są kluczowe elementy konstrukcyjne destylatorów laboratoryjnych

Każdy destylator laboratoryjny składa się z kilku kluczowych elementów konstrukcyjnych, które współpracują ze sobą w celu efektywnego przeprowadzenia procesu destylacji. Podstawowym elementem jest kolba destylacyjna, w której odbywa się podgrzewanie cieczy. Kolba ta jest zazwyczaj wyposażona w grzałkę lub inny system grzewczy, który umożliwia kontrolowanie temperatury. Kolejnym istotnym elementem jest chłodnica, która schładza pary wydobywające się z kolby i kondensuje je z powrotem do cieczy. Chłodnice mogą mieć różne kształty i rozmiary, a ich wybór zależy od specyfiki procesu. Niezbędnym komponentem jest także naczynie odbierające, do którego gromadzi się skondensowana ciecz. Ważnym aspektem konstrukcyjnym jest również system uszczelnień, który zapobiega utracie pary oraz wyciekom substancji chemicznych.

Jakie są zalety korzystania z nowoczesnych destylatorów laboratoryjnych

Nowoczesne destylatory laboratoryjne oferują szereg zalet, które znacząco poprawiają efektywność pracy w laboratoriach chemicznych oraz badawczych. Przede wszystkim nowoczesne urządzenia charakteryzują się wyższą precyzją i dokładnością podczas procesu separacji substancji. Dzięki zastosowaniu zaawansowanych technologii możliwe jest uzyskanie produktów o znacznie wyższej czystości niż w przypadku tradycyjnych metod destylacji. Dodatkowo wiele nowoczesnych destylatorów jest wyposażonych w systemy automatycznego monitorowania i kontroli parametrów pracy, co pozwala na minimalizację ryzyka błędów ludzkich oraz zwiększa bezpieczeństwo użytkowników. Kolejną zaletą jest oszczędność czasu oraz energii dzięki zastosowaniu efektywnych systemów grzewczych oraz chłodzących. Nowoczesne urządzenia często posiadają także funkcje umożliwiające łatwe czyszczenie i konserwację, co przekłada się na dłuższą żywotność sprzętu oraz mniejsze koszty eksploatacji.

Jakie są najczęstsze zastosowania destylatorów laboratoryjnych w różnych dziedzinach

Destylatory laboratoryjne znajdują szerokie zastosowanie w wielu dziedzinach nauki i przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W chemii organicznej destylacja jest kluczowym procesem, który pozwala na oczyszczanie substancji chemicznych oraz separację składników mieszanin. Dzięki temu naukowcy mogą uzyskiwać czyste związki, które są niezbędne do dalszych badań i eksperymentów. W przemyśle farmaceutycznym destylatory są wykorzystywane do produkcji leków, gdzie czystość substancji czynnych ma kluczowe znaczenie dla skuteczności terapii. W laboratoriach analitycznych destylacja jest często stosowana do przygotowywania próbek do analizy, co pozwala na uzyskanie dokładnych wyników badań. Ponadto, w przemyśle petrochemicznym destylatory odgrywają istotną rolę w procesie rafinacji ropy naftowej, gdzie różne frakcje są oddzielane na podstawie ich temperatur wrzenia.

Jakie są różnice między destylacją prostą a frakcyjną w laboratoriach

Destylacja prosta i frakcyjna to dwa podstawowe rodzaje procesów destylacyjnych, które różnią się zarówno metodą działania, jak i zastosowaniem. Destylacja prosta jest najczęściej stosowana w przypadku substancji o znacznie różniących się temperaturach wrzenia. Proces ten polega na podgrzewaniu cieczy do momentu jej wrzenia, a następnie skraplaniu pary w chłodnicy. Otrzymany produkt jest stosunkowo czysty, jednak metoda ta ma swoje ograniczenia, szczególnie gdy składniki mają zbliżone temperatury wrzenia. W takich przypadkach lepszym rozwiązaniem jest destylacja frakcyjna, która wykorzystuje kolumny frakcyjne do bardziej efektywnego oddzielania składników. Kolumna frakcyjna zawiera wiele poziomych sekcji, które umożliwiają wielokrotne skraplanie i odparowywanie pary, co prowadzi do wyższej czystości końcowego produktu. Destylacja frakcyjna jest szczególnie przydatna w przemyśle chemicznym oraz petrochemicznym, gdzie konieczne jest uzyskanie wysokiej jakości frakcji złożonych mieszanin.

Jakie są najnowsze technologie w budowie destylatorów laboratoryjnych

W ostatnich latach nastąpił znaczny rozwój technologii związanych z budową destylatorów laboratoryjnych, co przyczyniło się do zwiększenia ich wydajności oraz funkcjonalności. Nowoczesne urządzenia często wykorzystują zaawansowane materiały kompozytowe oraz nanotechnologię, co pozwala na zmniejszenie masy sprzętu przy jednoczesnym zachowaniu wysokiej odporności na działanie chemikaliów i wysokich temperatur. Dodatkowo wiele nowoczesnych destylatorów jest wyposażonych w inteligentne systemy sterowania, które umożliwiają automatyczne monitorowanie parametrów pracy oraz dostosowywanie ustawień do aktualnych potrzeb użytkownika. Takie rozwiązania zwiększają bezpieczeństwo pracy oraz minimalizują ryzyko błędów ludzkich. Warto również wspomnieć o rosnącej popularności destylatorów z funkcją odzysku energii, które pozwalają na oszczędność kosztów eksploatacji poprzez wykorzystanie ciepła odpadowego do podgrzewania kolejnych partii cieczy.

Jakie są wymagania dotyczące bezpieczeństwa przy pracy z destylatorami laboratoryjnymi

Praca z destylatorami laboratoryjnymi wiąże się z pewnymi zagrożeniami, dlatego niezwykle istotne jest przestrzeganie zasad bezpieczeństwa podczas ich użytkowania. Przede wszystkim należy zadbać o odpowiednie warunki pracy – laboratoria powinny być dobrze wentylowane, aby uniknąć gromadzenia się szkodliwych oparów. Użytkownicy powinni nosić odpowiednią odzież ochronną, taką jak rękawice i okulary ochronne, aby zabezpieczyć się przed ewentualnymi poparzeniami lub kontaktami z substancjami chemicznymi. Ważnym aspektem jest także regularne sprawdzanie stanu technicznego urządzeń oraz ich elementów pomocniczych – wszelkie uszkodzenia mogą prowadzić do niebezpiecznych sytuacji. Należy również pamiętać o odpowiednim przechowywaniu substancji chemicznych wykorzystywanych w procesach destylacyjnych oraz o przestrzeganiu zasad dotyczących ich transportu i utylizacji.

Jakie są koszty zakupu i eksploatacji destylatorów laboratoryjnych

Koszty zakupu i eksploatacji destylatorów laboratoryjnych mogą się znacznie różnić w zależności od ich rodzaju, wielkości oraz zastosowań. Podstawowe modele destylatorów prostych można nabyć już za kilka tysięcy złotych, jednak bardziej zaawansowane urządzenia frakcyjne czy rotacyjne mogą kosztować znacznie więcej – nawet kilkadziesiąt tysięcy złotych lub więcej. Warto zwrócić uwagę na dodatkowe koszty związane z eksploatacją sprzętu, takie jak zużycie energii elektrycznej czy konserwacja urządzeń. Regularne przeglądy techniczne oraz wymiana zużytych części mogą generować dodatkowe wydatki, które warto uwzględnić w budżecie laboratorium. Koszty eksploatacji mogą być również uzależnione od rodzaju substancji chemicznych używanych w procesach destylacyjnych – niektóre z nich mogą wymagać specjalistycznego sprzętu lub materiałów eksploatacyjnych.

Jakie są najczęstsze problemy występujące podczas pracy z destylatorami laboratoryjnymi

Praca z destylatorami laboratoryjnymi może wiązać się z różnymi problemami technicznymi oraz operacyjnymi, które mogą wpływać na efektywność procesu destylacji oraz jakość uzyskiwanego produktu. Jednym z najczęstszych problemów jest niewłaściwe ustawienie temperatury grzania, co może prowadzić do nieefektywnej separacji składników lub ich degradacji pod wpływem wysokiej temperatury. Kolejnym problemem może być niewłaściwe działanie chłodnicy – jeśli nie działa prawidłowo, para może nie skraplać się efektywnie, co prowadzi do strat materiałowych i obniżenia wydajności procesu. Zdarza się również występowanie problemów związanych z uszczelnieniami – nieszczelności mogą prowadzić do utraty pary oraz wycieków substancji chemicznych, co stanowi zagrożenie dla zdrowia użytkowników oraz środowiska. Inne problemy to osadzanie się zanieczyszczeń wewnątrz kolby czy chłodnicy, co może wpływać na jakość uzyskiwanego produktu oraz wydajność całego procesu.