Budowa maszyn specjalnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na projektowanie, które jest fundamentem każdej maszyny. Projektanci muszą brać pod uwagę zarówno funkcjonalność, jak i ergonomię urządzenia. Kolejnym istotnym aspektem jest dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność maszyny. W tym kontekście często wybiera się stal, aluminium czy tworzywa sztuczne, które mają różne właściwości mechaniczne i chemiczne. Następnie, ważnym krokiem w budowie maszyn specjalnych jest montaż poszczególnych komponentów. Proces ten wymaga precyzyjnego wykonania oraz zastosowania odpowiednich narzędzi i technologii. Ostatnim, ale nie mniej ważnym elementem jest testowanie gotowego produktu, które pozwala na wykrycie ewentualnych wad i ich eliminację przed oddaniem maszyny do użytku.

Jakie są najczęściej stosowane technologie w budowie maszyn specjalnych

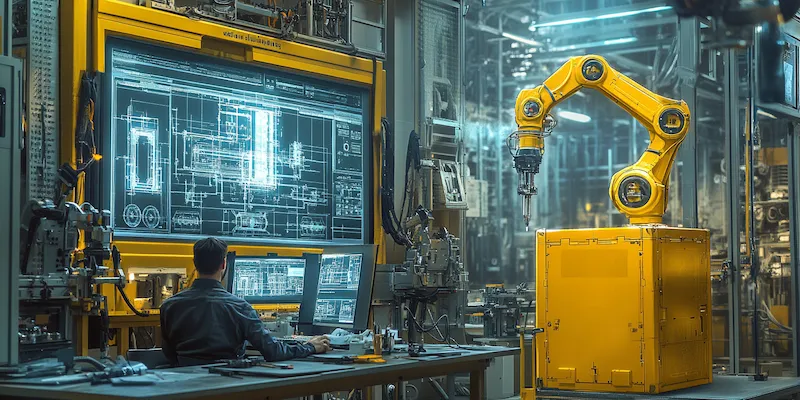

W budowie maszyn specjalnych wykorzystuje się wiele nowoczesnych technologii, które znacząco wpływają na jakość i wydajność produkcji. Jedną z najpopularniejszych metod jest obróbka CNC, która pozwala na precyzyjne formowanie materiałów za pomocą komputerowo sterowanych narzędzi. Dzięki tej technologii możliwe jest osiągnięcie wysokiej dokładności wymiarowej oraz powtarzalności produkcji. Innym istotnym rozwiązaniem jest druk 3D, który zyskuje coraz większą popularność w branży inżynieryjnej. Ta technologia umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami. Warto również wspomnieć o automatyzacji procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Roboty przemysłowe są coraz częściej wykorzystywane do montażu i pakowania, co przyspiesza cały proces produkcji.

Jakie są wyzwania związane z budową maszyn specjalnych

Budowa maszyn specjalnych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby dostarczyć wysokiej jakości produkty. Przede wszystkim jednym z największych problemów jest dostosowanie maszyny do specyficznych potrzeb klienta. Każdy projekt może wymagać indywidualnego podejścia oraz innowacyjnych rozwiązań technicznych. Ponadto zmieniające się przepisy prawne oraz normy dotyczące bezpieczeństwa mogą stawiać dodatkowe wymagania przed producentami maszyn. W związku z tym konieczne jest ciągłe monitorowanie aktualnych regulacji oraz dostosowywanie projektów do nowych standardów. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji, które mogą znacznie wzrosnąć w przypadku skomplikowanych projektów wymagających zaawansowanych technologii. Ostatecznie nie można zapominać o konieczności zapewnienia odpowiedniego wsparcia serwisowego dla klientów po zakończeniu procesu produkcji.

Jakie są przyszłościowe kierunki rozwoju w budowie maszyn specjalnych

Przyszłość budowy maszyn specjalnych rysuje się w jasnych barwach dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na innowacyjne rozwiązania w różnych branżach przemysłowych. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji z systemami sterującymi maszynami. Dzięki temu możliwe będzie automatyczne dostosowywanie parametrów pracy maszyny do zmieniających się warunków produkcji oraz optymalizacja procesów w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) otwiera nowe możliwości w zakresie monitorowania stanu technicznego maszyn oraz przewidywania awarii zanim one wystąpią. Kolejnym interesującym trendem jest zwiększone zainteresowanie ekologicznymi rozwiązaniami w budowie maszyn, co prowadzi do poszukiwania bardziej energooszczędnych i przyjaznych dla środowiska technologii produkcji.

Jakie są kluczowe aspekty projektowania maszyn specjalnych

Projektowanie maszyn specjalnych to proces, który wymaga szczególnej uwagi na wiele aspektów technicznych oraz funkcjonalnych. W pierwszej kolejności należy zwrócić uwagę na zrozumienie potrzeb klienta i specyfiki branży, w której maszyna będzie wykorzystywana. Każdy projekt powinien być dostosowany do konkretnych wymagań, co często oznacza konieczność przeprowadzenia szczegółowych analiz i badań. Kolejnym kluczowym elementem jest wybór odpowiednich komponentów mechanicznych oraz elektronicznych, które zapewnią niezawodność i efektywność działania maszyny. W tym kontekście istotne jest również uwzględnienie aspektów związanych z bezpieczeństwem użytkowników. Projektanci muszą zadbać o to, aby maszyna była zgodna z obowiązującymi normami i przepisami, co często wiąże się z dodatkowymi testami oraz certyfikacjami. Dodatkowo, estetyka oraz ergonomia urządzenia również odgrywają ważną rolę, ponieważ wpływają na komfort pracy operatorów oraz ogólną akceptację produktu na rynku.

Jakie są najważniejsze etapy produkcji maszyn specjalnych

Produkcja maszyn specjalnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest faza projektowania, która obejmuje tworzenie rysunków technicznych oraz modeli 3D. Na tym etapie inżynierowie muszą uwzględnić wszystkie wymagania funkcjonalne oraz techniczne, co pozwala na późniejsze uniknięcie problemów podczas produkcji. Następnie następuje etap wyboru materiałów, gdzie kluczowe jest dokonanie analizy właściwości różnych surowców oraz ich dostępności na rynku. Po zakończeniu tych przygotowań rozpoczyna się właściwa produkcja, która obejmuje obróbkę materiałów, montaż komponentów oraz testowanie gotowego produktu. Ważnym elementem tego etapu jest również kontrola jakości, która pozwala na wykrycie ewentualnych wad i ich eliminację przed oddaniem maszyny do użytku.

Jakie są różnice między maszynami standardowymi a specjalnymi

Maszyny standardowe i specjalne różnią się przede wszystkim zakresem zastosowania oraz stopniem dostosowania do specyficznych potrzeb użytkowników. Maszyny standardowe są produkowane w dużych seriach i mają uniwersalne zastosowanie w różnych branżach przemysłowych. Ich konstrukcja opiera się na sprawdzonych rozwiązaniach technologicznych, co pozwala na szybkie wprowadzenie ich do produkcji oraz obniżenie kosztów jednostkowych. Z kolei maszyny specjalne są projektowane z myślą o konkretnych wymaganiach klienta i często wymagają indywidualnego podejścia do każdego projektu. W związku z tym ich produkcja jest bardziej czasochłonna i kosztowna, ale pozwala na uzyskanie unikalnych rozwiązań technologicznych dostosowanych do specyfiki danej branży. Ponadto maszyny specjalne często charakteryzują się wyższą jakością wykonania oraz większą precyzją działania, co czyni je bardziej efektywnymi w realizacji określonych zadań.

Jakie są najczęstsze błędy popełniane przy budowie maszyn specjalnych

Budowa maszyn specjalnych wiąże się z wieloma wyzwaniami, a także ryzykiem popełnienia błędów, które mogą wpłynąć na jakość końcowego produktu. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta na etapie projektowania. Brak dokładnej analizy potrzeb może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań użytkowników lub nie jest wystarczająco funkcjonalna. Innym powszechnym problemem jest niedostateczna kontrola jakości materiałów używanych do produkcji. Wybór niewłaściwych surowców może skutkować awariami lub skróceniem żywotności maszyny. Dodatkowo błędy w montażu poszczególnych komponentów mogą prowadzić do poważnych usterek technicznych oraz zwiększonego ryzyka wypadków podczas użytkowania urządzenia. Niezwykle istotne jest również przeprowadzenie odpowiednich testów przed oddaniem maszyny do użytku, ponieważ brak takiej procedury może skutkować wykryciem wad dopiero po rozpoczęciu eksploatacji.

Jakie są korzyści płynące z inwestycji w maszyny specjalne

Inwestycja w maszyny specjalne przynosi wiele korzyści zarówno dla producentów, jak i dla ich klientów. Przede wszystkim umożliwia ona zwiększenie efektywności procesów produkcyjnych poprzez automatyzację i optymalizację działań. Dzięki temu przedsiębiorstwa mogą osiągnąć wyższe wskaźniki wydajności oraz zmniejszyć koszty operacyjne związane z pracą ludzką. Kolejną korzyścią jest możliwość dostosowania maszyn do specyficznych potrzeb branży lub klienta, co pozwala na uzyskanie unikalnych rozwiązań technologicznych zwiększających konkurencyjność firmy na rynku. Inwestycja w nowoczesne technologie przekłada się również na poprawę jakości produktów końcowych oraz zwiększenie satysfakcji klientów. Dodatkowo nowoczesne maszyny często charakteryzują się lepszymi parametrami ekologicznymi, co sprzyja ochronie środowiska i może być atutem marketingowym dla przedsiębiorstw dbających o swoją reputację.

Jakie są przykłady zastosowania maszyn specjalnych w różnych branżach

Maszyny specjalne znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność pozwala na realizację skomplikowanych procesów produkcyjnych dostosowanych do specyficznych potrzeb klientów. W przemyśle spożywczym często wykorzystuje się maszyny do pakowania produktów spożywczych, które automatyzują procesy napełniania i etykietowania opakowań. W branży budowlanej można spotkać maszyny do formowania betonu czy też urządzenia służące do transportu ciężkich materiałów budowlanych na placu budowy. W sektorze motoryzacyjnym natomiast stosuje się roboty przemysłowe do montażu podzespołów samochodowych oraz linie produkcyjne dostosowane do specyficznych modeli pojazdów. Również w medycynie znajdują zastosowanie maszyny specjalne takie jak urządzenia do diagnostyki obrazowej czy roboty chirurgiczne wspomagające precyzyjne zabiegi operacyjne.

Jakie są trendy innowacyjne w budowie maszyn specjalnych

W ostatnich latach obserwuje się dynamiczny rozwój innowacyjnych trendów w budowie maszyn specjalnych, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości produktów końcowych. Jednym z takich trendów jest rozwój technologii sztucznej inteligencji oraz uczenia maszynowego, które umożliwiają automatyczne dostosowywanie parametrów pracy maszyn do zmieniających się warunków produkcji. Dzięki temu możliwe staje się optymalizowanie procesów w czasie rzeczywistym oraz przewidywanie awarii zanim one wystąpią. Kolejnym interesującym kierunkiem rozwoju jest integracja systemów IoT (Internet of Things), które pozwalają na monitorowanie stanu technicznego maszyn oraz zbieranie danych dotyczących ich pracy.