Budowa maszyn przemysłowych to złożony proces, który obejmuje wiele kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. To właśnie ona odpowiada za stabilność i wytrzymałość urządzenia. W skład konstrukcji wchodzą różnego rodzaju ramy, osie oraz elementy nośne, które muszą być odpowiednio zaprojektowane, aby sprostać wymaganiom produkcyjnym. Kolejnym istotnym aspektem są napędy, które mogą być elektryczne, hydrauliczne lub pneumatyczne. Wybór odpowiedniego napędu ma kluczowe znaczenie dla efektywności działania maszyny. Dodatkowo, systemy sterowania i automatyzacji również odgrywają ważną rolę w budowie maszyn przemysłowych. Dzięki nim możliwe jest precyzyjne zarządzanie procesami produkcyjnymi oraz monitorowanie pracy urządzeń. Ostatnim, ale nie mniej ważnym elementem są systemy bezpieczeństwa, które chronią zarówno operatorów, jak i samą maszynę przed awariami i niebezpiecznymi sytuacjami.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn

W budowie maszyn przemysłowych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Stal jest jednym z najczęściej stosowanych materiałów ze względu na swoje właściwości mechaniczne oraz odporność na uszkodzenia. W zależności od zastosowania można wybierać spośród różnych gatunków stali, takich jak stal węglowa czy stal nierdzewna. Kolejnym popularnym materiałem jest aluminium, które charakteryzuje się niską wagą oraz dobrą odpornością na korozję. Aluminium często stosuje się w konstrukcjach, gdzie istotne jest ograniczenie masy maszyny. Tworzywa sztuczne również znajdują zastosowanie w budowie maszyn, szczególnie tam, gdzie wymagana jest odporność na chemikalia lub niska przewodność cieplna. W przypadku elementów wymagających dużej precyzji często korzysta się z kompozytów, które łączą zalety różnych materiałów.

Jakie technologie są stosowane w budowie maszyn przemysłowych

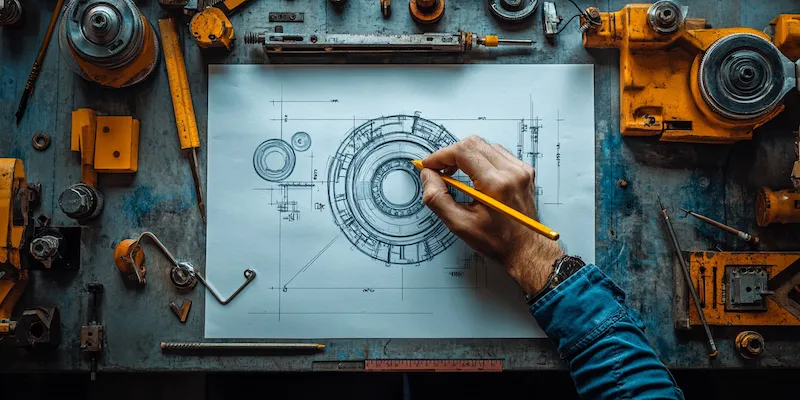

W dzisiejszych czasach budowa maszyn przemysłowych opiera się na nowoczesnych technologiach, które znacznie zwiększają efektywność produkcji oraz jakość finalnych produktów. Jedną z najważniejszych technologii jest CAD (Computer-Aided Design), która pozwala inżynierom na tworzenie precyzyjnych modeli 3D maszyn przed rozpoczęciem ich produkcji. Dzięki temu możliwe jest wykrycie potencjalnych problemów na etapie projektowania oraz optymalizacja konstrukcji pod kątem wydajności i kosztów. Kolejnym istotnym narzędziem są symulacje komputerowe, które umożliwiają przewidywanie zachowań maszyny w różnych warunkach pracy. Technologie druku 3D również zdobywają coraz większą popularność w branży inżynieryjnej, pozwalając na szybkie prototypowanie i produkcję skomplikowanych części bez konieczności stosowania tradycyjnych metod obróbczych. Automatyzacja procesów produkcyjnych dzięki robotom przemysłowym to kolejny krok ku zwiększeniu wydajności i redukcji błędów ludzkich.

Jakie są najważniejsze etapy procesu budowy maszyn

Proces budowy maszyn przemysłowych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby osiągnąć zamierzony cel. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie inżynierowie zbierają informacje o specyfice produkcji oraz oczekiwaniach użytkowników końcowych. Następnie przechodzi się do fazy projektowania, gdzie tworzone są szczegółowe rysunki techniczne oraz modele 3D urządzenia. Po zatwierdzeniu projektu następuje etap wyboru materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla późniejszej efektywności maszyny. Kolejnym krokiem jest właściwa produkcja poszczególnych komponentów oraz ich montaż w całość. Po zakończeniu montażu przeprowadza się testy funkcjonalne oraz kontrolę jakości, aby upewnić się, że maszyna spełnia wszystkie normy i wymagania techniczne. Ostatnim etapem jest dostarczenie gotowego produktu do klienta oraz zapewnienie wsparcia serwisowego po sprzedaży.

Jakie są najczęstsze problemy w budowie maszyn przemysłowych

Budowa maszyn przemysłowych to skomplikowany proces, który może napotkać wiele problemów na różnych etapach realizacji. Jednym z najczęstszych wyzwań jest niewłaściwe określenie wymagań klienta, co może prowadzić do projektowania maszyny, która nie spełnia oczekiwań użytkowników. W takich sytuacjach konieczne jest wprowadzenie poprawek w późniejszych etapach, co generuje dodatkowe koszty i opóźnienia. Kolejnym problemem mogą być błędy w projektowaniu, które często wynikają z braku doświadczenia lub niedostatecznej analizy danych. Takie błędy mogą prowadzić do awarii maszyny lub jej niskiej wydajności. Dodatkowo, wybór niewłaściwych materiałów może skutkować osłabieniem konstrukcji oraz zwiększeniem ryzyka uszkodzeń. Problemy mogą również pojawić się podczas montażu, gdzie nieprecyzyjne wykonanie poszczególnych elementów może prowadzić do trudności w ich późniejszym użytkowaniu. Ostatnim istotnym zagadnieniem są kwestie związane z testowaniem i kontrolą jakości. Niedostateczne testy mogą skutkować ujawnieniem się usterek dopiero po oddaniu maszyny do użytku, co wpływa na reputację producenta oraz satysfakcję klienta.

Jakie są trendy w budowie maszyn przemysłowych

W ostatnich latach można zaobserwować wiele interesujących trendów w budowie maszyn przemysłowych, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie się do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie udziału człowieka w rutynowych zadaniach. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatyki możliwe jest osiągnięcie wyższej precyzji i wydajności. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia łączenie maszyn z siecią i zbieranie danych o ich pracy w czasie rzeczywistym. Tego rodzaju informacje pozwalają na optymalizację procesów oraz szybsze reagowanie na ewentualne awarie. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologii w budowie maszyn przemysłowych. Producenci coraz częściej poszukują rozwiązań, które minimalizują negatywny wpływ na środowisko, zarówno podczas produkcji, jak i eksploatacji maszyn. Przykładem mogą być maszyny energooszczędne czy te wykorzystujące odnawialne źródła energii.

Jakie umiejętności są potrzebne w budowie maszyn przemysłowych

Aby skutecznie uczestniczyć w procesie budowy maszyn przemysłowych, konieczne jest posiadanie odpowiednich umiejętności oraz wiedzy technicznej. W pierwszej kolejności inżynierowie muszą mieć solidne podstawy z zakresu mechaniki oraz materiałoznawstwa, aby móc projektować konstrukcje wytrzymałe i funkcjonalne. Znajomość programów CAD oraz umiejętność modelowania 3D to kolejne kluczowe kompetencje, które pozwalają na tworzenie precyzyjnych rysunków technicznych oraz wizualizacji projektów. Ważna jest także umiejętność analizy danych oraz przeprowadzania symulacji komputerowych, co pozwala na przewidywanie zachowań maszyny w różnych warunkach pracy. Dodatkowo, inżynierowie powinni znać zasady automatyki oraz programowania PLC, aby móc integrować systemy sterowania w projektowanych maszynach. Umiejętności interpersonalne również odgrywają istotną rolę, ponieważ praca nad projektem często wymaga współpracy z innymi specjalistami oraz komunikacji z klientami.

Jakie są koszty związane z budową maszyn przemysłowych

Koszty związane z budową maszyn przemysłowych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, wybór materiałów czy zastosowane technologie. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą potrzeb klienta, które są niezbędne do stworzenia odpowiedniego projektu. Następnie pojawiają się wydatki związane z projektowaniem maszyny, które mogą obejmować wynagrodzenia dla inżynierów oraz koszty oprogramowania CAD czy symulacji komputerowych. Kolejnym istotnym elementem są koszty materiałów – wybór surowców ma kluczowe znaczenie dla całkowitych wydatków związanych z produkcją maszyny. Koszty produkcji komponentów oraz ich montażu również powinny być uwzględnione w budżecie projektu. Po zakończeniu procesu budowy należy doliczyć wydatki związane z testowaniem maszyny oraz kontrolą jakości, co pozwoli upewnić się o jej funkcjonalności i bezpieczeństwie użytkowania.

Jakie są różnice między budową maszyn a ich modernizacją

Budowa maszyn przemysłowych i ich modernizacja to dwa różne procesy inżynieryjne, które mają swoje specyficzne cechy i wymagania. Budowa nowej maszyny zazwyczaj rozpoczyna się od analizy potrzeb klienta oraz opracowania projektu od podstaw. W tym przypadku inżynierowie muszą brać pod uwagę wszystkie aspekty konstrukcyjne, technologiczne oraz funkcjonalne urządzenia, co wiąże się z dużym nakładem pracy i czasu. Z kolei modernizacja istniejącej maszyny polega na wprowadzeniu zmian mających na celu poprawę jej wydajności lub dostosowanie do nowych standardów technologicznych czy norm ekologicznych. Modernizacja może obejmować wymianę przestarzałych komponentów na nowoczesne rozwiązania lub dodanie nowych funkcji do już działającego urządzenia. Warto zauważyć, że modernizacja często wiąże się z niższymi kosztami niż budowa nowej maszyny, ponieważ wiele elementów konstrukcyjnych pozostaje niezmienionych. Jednakże proces ten wymaga dokładnej analizy stanu technicznego maszyny oraz oceny opłacalności przeprowadzonych zmian.