Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. To właśnie ona odpowiada za stabilność oraz wytrzymałość urządzenia, co jest szczególnie istotne w kontekście intensywnej eksploatacji w warunkach przemysłowych. Kolejnym istotnym aspektem jest system napędowy, który zapewnia ruch poszczególnych komponentów maszyny. W zależności od przeznaczenia, może on być elektryczny, hydrauliczny lub pneumatyczny. Równie ważne są układy sterowania, które pozwalają na precyzyjne zarządzanie pracą maszyny. Dzięki nowoczesnym technologiom, takim jak automatyka przemysłowa czy programowalne sterowniki logiczne, możliwe jest osiągnięcie wysokiej efektywności i elastyczności produkcji. Nie można zapomnieć o systemach bezpieczeństwa, które chronią operatorów oraz same maszyny przed uszkodzeniami i awariami.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

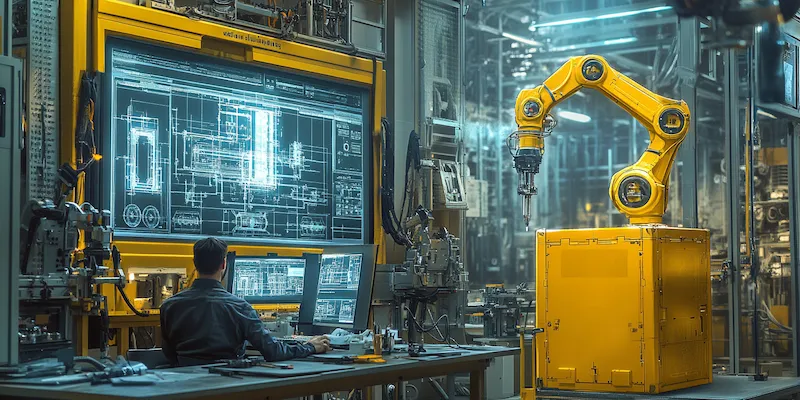

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność i jakość produkcji. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki temu narzędziu inżynierowie mogą tworzyć dokładne modele 3D maszyn, co pozwala na lepsze zrozumienie ich działania oraz identyfikację potencjalnych problemów jeszcze na etapie projektowania. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które umożliwia automatyzację procesów produkcyjnych. W połączeniu z drukiem 3D, te technologie rewolucjonizują sposób wytwarzania komponentów maszyn. Warto również zwrócić uwagę na rozwój robotyki przemysłowej, która pozwala na zwiększenie wydajności produkcji poprzez automatyzację powtarzalnych zadań. Oprócz tego, Internet rzeczy (IoT) staje się coraz bardziej popularny w kontekście monitorowania pracy maszyn oraz zbierania danych o ich wydajności.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na finalny efekt projektu. Jednym z najczęstszych problemów jest niewłaściwy dobór materiałów. Wybór surowców o niewłaściwych właściwościach mechanicznych może prowadzić do szybkiego zużycia się komponentów lub ich awarii w trakcie eksploatacji. Kolejnym istotnym zagadnieniem są błędy projektowe, które mogą wynikać z niedostatecznej analizy wymagań użytkowników lub nieodpowiednich symulacji podczas fazy projektowania. Często zdarza się również, że maszyny nie spełniają norm bezpieczeństwa lub jakościowych, co może prowadzić do poważnych konsekwencji prawnych oraz finansowych dla producenta. Problemy mogą także występować podczas montażu i uruchamiania maszyn; niewłaściwe ustawienia lub brak kalibracji mogą skutkować niską wydajnością lub uszkodzeniem urządzenia.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, można spodziewać się jej szerszego zastosowania w analizie danych oraz optymalizacji procesów produkcyjnych. Kolejnym istotnym kierunkiem rozwoju jest ekologia i zrównoważony rozwój; producenci maszyn będą musieli dostosować swoje rozwiązania do rosnących wymagań dotyczących ochrony środowiska oraz efektywności energetycznej. Wprowadzenie nowych materiałów kompozytowych oraz recyklingu surowców stanie się standardem w branży. Również rozwój technologii cyfrowych i Internetu rzeczy wpłynie na sposób monitorowania i zarządzania pracą maszyn; dzięki temu możliwe będzie przewidywanie awarii oraz optymalizacja harmonogramu konserwacji.

Jakie są kluczowe etapy w budowie maszyn produkcyjnych

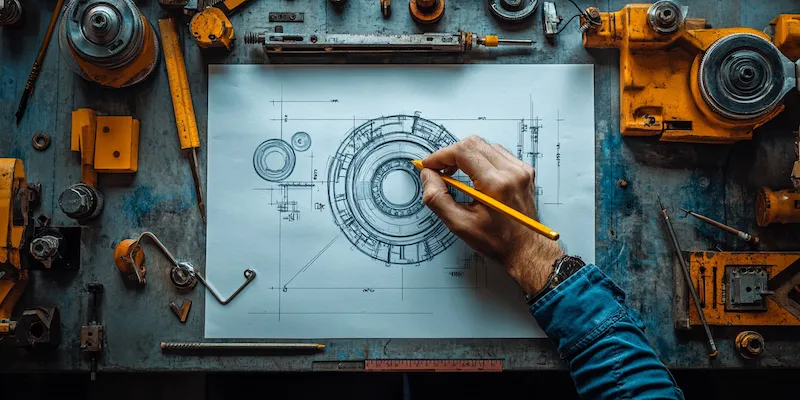

Budowa maszyn produkcyjnych to proces, który składa się z kilku kluczowych etapów, z których każdy odgrywa istotną rolę w finalnym efekcie. Pierwszym krokiem jest analiza potrzeb klienta oraz wymagań rynkowych. To na tym etapie określa się, jakie funkcje ma spełniać maszyna oraz jakie są jej oczekiwane parametry techniczne. Następnie przechodzi się do fazy projektowania, gdzie inżynierowie tworzą wstępne modele i schematy. W tej fazie wykorzystuje się narzędzia CAD, które pozwalają na wizualizację projektu oraz identyfikację potencjalnych problemów. Po zatwierdzeniu projektu następuje etap prototypowania, w którym tworzy się pierwszą wersję maszyny. Prototyp jest testowany w różnych warunkach, co pozwala na wykrycie ewentualnych błędów oraz dokonanie niezbędnych poprawek. Kolejnym krokiem jest produkcja seryjna, która wymaga odpowiedniego zaplanowania procesów technologicznych oraz logistyki dostaw materiałów. Ostatnim etapem jest montaż i uruchomienie maszyny, które powinno być przeprowadzone zgodnie z normami bezpieczeństwa oraz jakości.

Jakie są najważniejsze standardy w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych niezwykle istotne jest przestrzeganie określonych standardów, które zapewniają bezpieczeństwo, jakość oraz efektywność działania urządzeń. Jednym z najważniejszych standardów jest norma ISO 9001, która dotyczy systemu zarządzania jakością. Dzięki jej wdrożeniu firmy mogą poprawić swoje procesy produkcyjne oraz zwiększyć satysfakcję klientów. Również norma ISO 14001, dotycząca zarządzania środowiskowego, staje się coraz bardziej istotna w kontekście rosnącej świadomości ekologicznej. W branży maszynowej ważne są także normy dotyczące bezpieczeństwa, takie jak EN 60204-1, która reguluje wymagania dotyczące elektrycznego wyposażenia maszyn. Przestrzeganie tych norm nie tylko chroni pracowników przed zagrożeniami, ale również minimalizuje ryzyko awarii i przestojów w produkcji. Dodatkowo, wiele firm decyduje się na certyfikacje związane z innowacyjnością i nowoczesnymi technologiami, co może być atutem na konkurencyjnym rynku.

Jakie są zalety automatyzacji w budowie maszyn produkcyjnych

Automatyzacja w budowie maszyn produkcyjnych przynosi szereg korzyści, które mają znaczący wpływ na efektywność i jakość procesów produkcyjnych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności; maszyny mogą pracować przez dłuższy czas bez przerw na odpoczynek, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Dodatkowo automatyzacja przyczynia się do redukcji kosztów operacyjnych; dzięki zastosowaniu robotów i systemów automatycznych można ograniczyć zatrudnienie pracowników do mniej skomplikowanych zadań. Kolejną zaletą jest poprawa jakości produktów; maszyny działające w trybie automatycznym są mniej podatne na błędy ludzkie, co skutkuje mniejszą ilością wadliwych wyrobów. Automatyzacja umożliwia także lepsze monitorowanie procesów produkcyjnych; zaawansowane systemy zbierają dane o wydajności i jakości, co pozwala na szybką identyfikację problemów i ich eliminację. Wreszcie automatyzacja przyczynia się do zwiększenia bezpieczeństwa pracy; roboty mogą przejmować niebezpieczne zadania, co zmniejsza ryzyko wypadków i urazów w miejscu pracy.

Jakie są wyzwania związane z modernizacją maszyn produkcyjnych

Modernizacja maszyn produkcyjnych to proces niezbędny dla utrzymania konkurencyjności na rynku, jednak wiąże się z wieloma wyzwaniami. Jednym z głównych problemów jest koszt modernizacji; inwestycje w nowe technologie czy komponenty mogą być znaczne i często wymagają długoterminowego planowania finansowego. Kolejnym wyzwaniem jest konieczność przeszkolenia personelu; nowoczesne maszyny często wymagają od operatorów nowych umiejętności oraz znajomości zaawansowanych systemów sterowania czy programowania. Istotnym aspektem jest również czas przestoju podczas modernizacji; każda przerwa w produkcji wiąże się z utratą potencjalnych zysków, dlatego planowanie tego procesu musi być bardzo precyzyjne. Dodatkowo istnieje ryzyko technologiczne związane z integracją nowych rozwiązań z już istniejącymi systemami; niewłaściwa synchronizacja może prowadzić do awarii lub obniżenia wydajności całej linii produkcyjnej.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

Najnowsze trendy w budowie maszyn produkcyjnych wskazują na dynamiczny rozwój technologii oraz zmieniające się potrzeby przemysłu. Jednym z najważniejszych trendów jest cyfryzacja procesów produkcyjnych; coraz więcej firm inwestuje w rozwiązania oparte na chmurze oraz analitykę danych, co pozwala na lepsze zarządzanie zasobami oraz optymalizację procesów. Również sztuczna inteligencja zaczyna odgrywać kluczową rolę w analizie danych oraz przewidywaniu awarii maszyn; dzięki algorytmom uczenia maszynowego możliwe jest prognozowanie problemów zanim one wystąpią, co minimalizuje ryzyko przestojów w produkcji. Kolejnym trendem jest rozwój technologii Internetu rzeczy (IoT), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym; dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne problemy oraz dostosowywać procesy do bieżących potrzeb rynku. Warto również zwrócić uwagę na rosnącą popularność rozwiązań ekologicznych; producenci maszyn coraz częściej poszukują sposobów na ograniczenie zużycia energii oraz emisji CO2 poprzez zastosowanie nowoczesnych materiałów i technologii.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn produkcyjnych

Praca przy budowie maszyn produkcyjnych wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz technologii materiałowej; inżynierowie muszą rozumieć właściwości różnych surowców oraz ich zastosowanie w kontekście projektowania maszyn. Umiejętności związane z obsługą narzędzi CAD i CAM są również niezwykle ważne; dzięki nim specjaliści mogą tworzyć precyzyjne modele 3D oraz planować procesy produkcyjne. Również wiedza z zakresu automatyki i elektroniki staje się coraz bardziej istotna; nowoczesne maszyny często korzystają z zaawansowanych systemów sterowania oraz czujników monitorujących ich pracę. Oprócz umiejętności technicznych ważne są także kompetencje miękkie; zdolność do pracy zespołowej oraz komunikacji z innymi specjalistami może znacząco wpłynąć na efektywność realizacji projektów.