Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają kluczowe znaczenie dla współczesnego przemysłu. Przede wszystkim, jednym z najważniejszych atutów jest zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, można znacznie przyspieszyć procesy produkcyjne, co pozwala na osiągnięcie większej ilości wyrobów w krótszym czasie. Kolejną korzyścią jest poprawa jakości produktów. Automatyzacja minimalizuje ryzyko błędów ludzkich, co przekłada się na bardziej jednorodne i wysokiej jakości wyroby. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników oraz redukcja strat materiałowych to tylko niektóre z aspektów, które mogą znacząco wpłynąć na rentowność przedsiębiorstwa. Warto również zauważyć, że automatyzacja linii produkcyjnych umożliwia lepsze zarządzanie zasobami i optymalizację procesów, co jest niezwykle istotne w kontekście rosnącej konkurencji na rynku.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

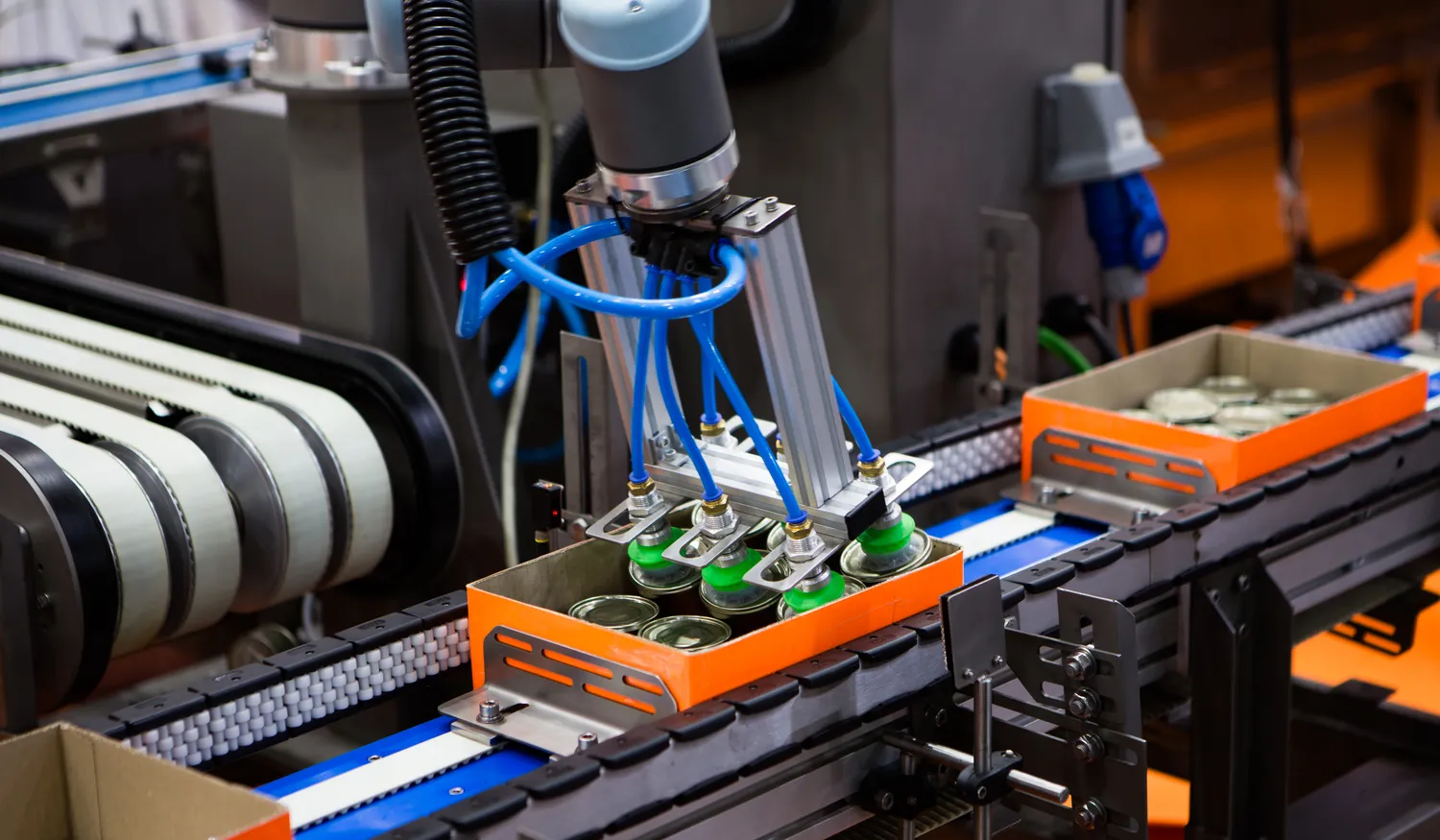

W automatyzacji linii produkcyjnych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności i wydajności procesów produkcyjnych. Jednym z kluczowych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych zadań, od montażu po pakowanie produktów. Inną istotną technologią są systemy kontroli procesów, które monitorują i regulują parametry produkcji w czasie rzeczywistym. Dzięki nim możliwe jest szybkie reagowanie na wszelkie nieprawidłowości oraz optymalizacja procesów w celu osiągnięcia lepszych wyników. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej znajdują zastosowanie w analizie danych produkcyjnych oraz podejmowaniu decyzji opartych na analizach predykcyjnych. Systemy ERP (Enterprise Resource Planning) oraz MES (Manufacturing Execution Systems) również odgrywają kluczową rolę w integracji różnych procesów produkcyjnych i zarządzaniu zasobami.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania wdrożenia nowych technologii. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem sprzętu oraz oprogramowania potrzebnego do automatyzacji. Inwestycje te mogą być znaczne, zwłaszcza dla małych i średnich przedsiębiorstw, co często prowadzi do obaw o zwrot z inwestycji. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Wprowadzenie automatyzacji może wymagać zmiany kompetencji zespołu, co wiąże się z dodatkowymi kosztami i czasem potrzebnym na adaptację do nowych warunków pracy. Również integracja nowych systemów z istniejącymi rozwiązaniami może stanowić trudność techniczną, wymagającą zaangażowania specjalistów IT oraz inżynierów. Dodatkowo, przedsiębiorstwa muszą być świadome potencjalnych zagrożeń związanych z cyberbezpieczeństwem, ponieważ automatyzacja często wiąże się z podłączeniem urządzeń do sieci internetowej.

Jakie są przyszłe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszego postępu w tej dziedzinie. Jednym z najważniejszych kierunków rozwoju jest zwiększone wykorzystanie sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie jeszcze lepsze prognozowanie potrzeb rynkowych oraz optymalizacja procesów w czasie rzeczywistym. Również Internet Rzeczy (IoT) będzie odgrywał coraz większą rolę w automatyzacji linii produkcyjnych poprzez umożliwienie komunikacji między urządzeniami oraz zbieranie danych analitycznych dotyczących wydajności maszyn i procesów. Z kolei rozwój robotyki współpracy (cobots) pozwoli na bardziej elastyczne podejście do pracy zespołowej między ludźmi a maszynami, co może przyczynić się do zwiększenia efektywności i bezpieczeństwa pracy. Warto również zwrócić uwagę na rosnącą tendencję do personalizacji produktów, co wymusi dalsze dostosowywanie linii produkcyjnych do indywidualnych potrzeb klientów.

Jakie są kluczowe elementy skutecznej automatyzacji linii produkcyjnych

Skuteczna automatyzacja linii produkcyjnych opiera się na kilku kluczowych elementach, które muszą być starannie zaplanowane i wdrożone. Pierwszym z nich jest analiza procesów produkcyjnych, która pozwala na zidentyfikowanie obszarów, w których automatyzacja może przynieść największe korzyści. Warto przeprowadzić szczegółową ocenę wydajności oraz jakości obecnych procesów, aby określić, które zadania są najbardziej czasochłonne lub podatne na błędy. Następnie, wybór odpowiednich technologii i narzędzi do automatyzacji jest kluczowy. Firmy powinny rozważyć różne opcje, takie jak roboty przemysłowe, systemy wizyjne czy oprogramowanie do zarządzania produkcją, aby dobrać rozwiązania najlepiej odpowiadające ich potrzebom. Kolejnym ważnym elementem jest integracja nowych systemów z istniejącą infrastrukturą. Dobrze zaplanowana integracja pozwoli na płynne połączenie różnych technologii oraz zapewni ich efektywne działanie. Oprócz tego, istotne jest również zaangażowanie pracowników w proces automatyzacji. Szkolenia oraz komunikacja dotycząca zmian w organizacji pracy mogą znacząco wpłynąć na akceptację nowych rozwiązań przez zespół.

Jakie są najlepsze praktyki w zakresie automatyzacji linii produkcyjnych

Wdrożenie automatyzacji linii produkcyjnych wymaga zastosowania najlepszych praktyk, które pomogą osiągnąć zamierzone cele i maksymalizować korzyści płynące z nowych technologii. Przede wszystkim, kluczowe jest rozpoczęcie od dokładnego planowania projektu automatyzacji. Należy określić cele, jakie chce się osiągnąć poprzez automatyzację, a także zidentyfikować potencjalne ryzyka związane z wdrożeniem nowych rozwiązań. Kolejnym krokiem jest zaangażowanie wszystkich interesariuszy w proces planowania i wdrażania automatyzacji. Współpraca między działami technicznymi, produkcyjnymi oraz zarządzającymi pozwoli na lepsze zrozumienie potrzeb i oczekiwań związanych z nowymi technologiami. Ważne jest również przeprowadzenie testów przed pełnym wdrożeniem systemu automatyzacji. Dzięki temu można wykryć ewentualne problemy i dostosować rozwiązania przed ich ostatecznym uruchomieniem. Również regularna konserwacja i aktualizacja systemów automatyzacji są kluczowe dla ich długotrwałej efektywności. Przemysł 4.0 stawia na elastyczność i zdolność do szybkiej adaptacji do zmieniających się warunków rynkowych, dlatego warto inwestować w technologie umożliwiające łatwe modyfikacje procesów produkcyjnych.

Jakie są przykłady firm skutecznie wdrażających automatyzację linii produkcyjnych

Wiele firm na całym świecie skutecznie wdraża automatyzację linii produkcyjnych, osiągając imponujące wyniki dzięki nowoczesnym technologiom. Przykładem może być firma Tesla, która wykorzystuje zaawansowane roboty przemysłowe do montażu swoich samochodów elektrycznych. Dzięki automatyzacji Tesla jest w stanie zwiększyć wydajność produkcji oraz zapewnić wysoką jakość swoich produktów. Inny przykład to firma Siemens, która stosuje inteligentne systemy zarządzania produkcją w swoich zakładach w celu optymalizacji procesów oraz redukcji kosztów operacyjnych. Siemens wykorzystuje również technologie IoT do monitorowania wydajności maszyn w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne problemy. W branży spożywczej warto wspomnieć o firmie Nestlé, która implementuje rozwiązania automatyzacyjne w swoich zakładach produkcyjnych, co przyczynia się do zwiększenia efektywności procesów pakowania oraz kontroli jakości produktów. Również firmy farmaceutyczne, takie jak Pfizer czy Johnson & Johnson, inwestują w automatyzację linii produkcyjnych w celu przyspieszenia procesu wytwarzania leków oraz zapewnienia zgodności z rygorystycznymi normami jakościowymi.

Jakie są trendy w przyszłości automatyzacji linii produkcyjnych

Przemysł 4.0 przynosi ze sobą szereg trendów związanych z przyszłością automatyzacji linii produkcyjnych, które mają potencjał zmienić sposób funkcjonowania fabryk na całym świecie. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Technologie te umożliwiają analizę ogromnych zbiorów danych oraz podejmowanie decyzji opartych na analizach predykcyjnych, co prowadzi do lepszego zarządzania zasobami i optymalizacji procesów. Kolejnym istotnym trendem jest rozwój robotyki współpracy (cobots), które są projektowane tak, aby mogły pracować obok ludzi bezpiecznie i efektywnie. Cobots mogą wspierać pracowników w wykonywaniu powtarzalnych lub ciężkich zadań, co zwiększa komfort pracy oraz wydajność całego procesu produkcyjnego. Również Internet Rzeczy (IoT) staje się coraz bardziej powszechny w kontekście automatyzacji linii produkcyjnych; dzięki możliwości komunikacji między urządzeniami możliwe jest zbieranie danych analitycznych dotyczących wydajności maszyn oraz ich stanu technicznego w czasie rzeczywistym.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji linii produkcyjnych

Aby odnaleźć się w dynamicznym świecie automatyzacji linii produkcyjnych, pracownicy muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowe są umiejętności związane z obsługą nowoczesnych technologii i systemów informacyjnych; znajomość programowania robotów przemysłowych czy systemów sterowania to podstawowe kompetencje wymagane na wielu stanowiskach związanych z automatyką przemysłową. Ponadto umiejętność analizy danych staje się coraz bardziej istotna; pracownicy powinni potrafić interpretować dane generowane przez maszyny oraz systemy zarządzania produkcją w celu podejmowania świadomych decyzji dotyczących optymalizacji procesów. Również umiejętności związane z rozwiązywaniem problemów technicznych są niezbędne; pracownicy muszą być gotowi szybko reagować na awarie maszyn czy inne nieprzewidziane sytuacje związane z procesem produkcyjnym. W kontekście pracy zespołowej ważne są także umiejętności interpersonalne; współpraca między różnymi działami firmy oraz komunikacja dotycząca zmian organizacyjnych to kluczowe aspekty skutecznej implementacji automatyzacji linii produkcyjnych.