Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się zintegrowaniem nowoczesnych technologii z procesami produkcyjnymi. W przeciwieństwie do wcześniejszych etapów, które koncentrowały się głównie na automatyzacji i mechanizacji, Przemysł 4.0 wprowadza elementy takie jak Internet Rzeczy, sztuczna inteligencja oraz analityka danych w czasie rzeczywistym. Dzięki tym technologiom przedsiębiorstwa mogą osiągnąć wyższą efektywność operacyjną, lepszą jakość produktów oraz większą elastyczność w dostosowywaniu się do zmieniających się potrzeb rynku. W praktyce oznacza to, że maszyny mogą komunikować się ze sobą, zbierać dane i podejmować decyzje autonomicznie, co prowadzi do optymalizacji procesów produkcyjnych i redukcji kosztów. Warto również zauważyć, że Przemysł 4.0 wpływa nie tylko na samą produkcję, ale także na cały łańcuch dostaw, co pozwala na lepsze zarządzanie zasobami i szybsze reagowanie na zmiany popytu.

Jakie technologie są kluczowe w Przemysł 4.0

W kontekście Przemysłu 4.0 kluczowe technologie obejmują Internet Rzeczy, sztuczną inteligencję oraz big data. Internet Rzeczy umożliwia połączenie różnych urządzeń i maszyn w sieci, co pozwala na zbieranie danych z różnych źródeł i ich analizę w czasie rzeczywistym. Sztuczna inteligencja natomiast wspiera procesy decyzyjne poprzez uczenie maszynowe oraz algorytmy predykcyjne, które mogą przewidywać awarie maszyn lub optymalizować procesy produkcyjne. Big data to ogromne zbiory danych, które są gromadzone i analizowane w celu uzyskania cennych informacji o wydajności produkcji oraz preferencjach klientów. Inne istotne technologie to robotyka, która pozwala na automatyzację skomplikowanych procesów oraz blockchain, który zapewnia bezpieczeństwo transakcji i transparentność w łańcuchu dostaw.

Jakie korzyści przynosi wdrożenie Przemysł 4.0

Wdrożenie Przemysłu 4.0 przynosi szereg korzyści dla przedsiębiorstw, które decydują się na modernizację swoich procesów produkcyjnych. Po pierwsze, zwiększa efektywność operacyjną poprzez automatyzację rutynowych zadań oraz eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest także szybsze reagowanie na zmiany w popycie oraz lepsze zarządzanie zapasami, co przekłada się na oszczędności finansowe. Kolejną korzyścią jest poprawa jakości produktów dzięki zastosowaniu zaawansowanej analityki danych oraz monitorowania procesów w czasie rzeczywistym. Firmy mogą również korzystać z większej elastyczności produkcji, co pozwala im na łatwiejsze dostosowanie oferty do indywidualnych potrzeb klientów.

Jakie wyzwania stoją przed firmami w Przemysł 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje wiele wyzwań, które muszą zostać pokonane przez firmy pragnące zmodernizować swoje procesy produkcyjne. Jednym z głównych problemów jest potrzeba inwestycji w nowe technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne. Ponadto wiele przedsiębiorstw boryka się z brakiem odpowiednich umiejętności wśród pracowników, co utrudnia skuteczne wdrażanie nowych rozwiązań technologicznych. Kolejnym wyzwaniem jest konieczność zapewnienia bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji. Firmy muszą także zmierzyć się z problemem integracji nowych systemów z istniejącymi rozwiązaniami oraz zarządzania zmianą organizacyjną w kontekście przechodzenia na nowoczesne modele pracy.

Jakie są przykłady zastosowania Przemysł 4.0 w praktyce

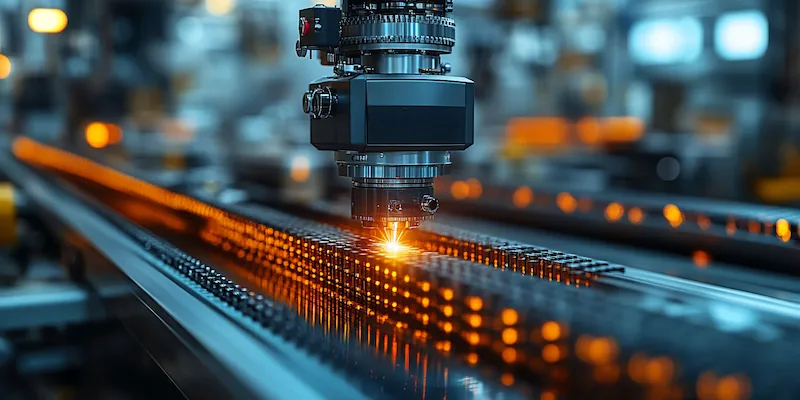

Przykłady zastosowania Przemysłu 4.0 można znaleźć w różnych branżach, które z powodzeniem wdrażają nowoczesne technologie w swoich procesach produkcyjnych. W przemyśle motoryzacyjnym wiele firm korzysta z robotów przemysłowych do automatyzacji linii montażowych, co pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Dodatkowo, dzięki zastosowaniu Internetu Rzeczy, maszyny mogą komunikować się ze sobą, co umożliwia monitorowanie ich stanu i przewidywanie awarii. W sektorze spożywczym przedsiębiorstwa stosują inteligentne systemy zarządzania zapasami, które na bieżąco analizują dane o sprzedaży i popycie, co pozwala na optymalizację procesów logistycznych. W branży farmaceutycznej z kolei wykorzystuje się zaawansowane technologie analityczne do monitorowania jakości produktów oraz zapewnienia zgodności z regulacjami prawnymi.

Jakie umiejętności są potrzebne w erze Przemysł 4.0

W erze Przemysłu 4.0 kluczowe staje się posiadanie odpowiednich umiejętności przez pracowników, aby skutecznie funkcjonować w zautomatyzowanym środowisku pracy. Pracownicy powinni być dobrze zaznajomieni z nowoczesnymi technologiami, takimi jak sztuczna inteligencja, big data czy Internet Rzeczy, ponieważ ich znajomość pozwoli na lepsze wykorzystanie dostępnych narzędzi i systemów. Umiejętności analityczne stają się coraz bardziej pożądane, ponieważ pracownicy muszą być w stanie interpretować dane oraz podejmować decyzje oparte na analizach. Ponadto ważna jest zdolność do adaptacji do zmieniającego się środowiska pracy oraz otwartość na naukę nowych technologii i metod pracy. Warto również rozwijać umiejętności miękkie, takie jak komunikacja i współpraca w zespołach interdyscyplinarnych, które będą kluczowe w kontekście pracy w złożonych projektach związanych z transformacją cyfrową.

Jakie są przyszłe kierunki rozwoju Przemysł 4.0

Przyszłość Przemysłu 4.0 zapowiada się obiecująco, a wiele trendów wskazuje na dalszy rozwój i integrację nowych technologii w procesach produkcyjnych. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów przy użyciu robotów współpracujących, które będą mogły pracować obok ludzi, zwiększając wydajność i bezpieczeństwo pracy. Rozwój sztucznej inteligencji będzie prowadził do jeszcze bardziej zaawansowanych systemów predykcyjnych, które pozwolą na lepsze prognozowanie popytu oraz optymalizację produkcji. Internet Rzeczy będzie się rozwijał poprzez coraz większą liczbę połączonych urządzeń, co umożliwi zbieranie jeszcze większej ilości danych i ich analizę w czasie rzeczywistym. Warto również zwrócić uwagę na rozwój technologii blockchain, która może zapewnić większą transparentność i bezpieczeństwo transakcji w łańcuchu dostaw. W miarę jak firmy będą coraz bardziej składały się z inteligentnych fabryk, pojawią się nowe modele biznesowe oraz innowacyjne podejścia do produkcji i dystrybucji produktów.

Jakie są różnice między Przemysł 4.0 a wcześniejszymi rewolucjami przemysłowymi

Różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi są znaczące i dotyczą zarówno technologii, jak i podejścia do produkcji oraz organizacji pracy. Pierwsza rewolucja przemysłowa opierała się głównie na mechanizacji procesów przy użyciu maszyn parowych, co znacznie zwiększyło wydajność produkcji rzemieślniczej. Druga rewolucja przemysłowa przyniosła elektryczność oraz masową produkcję dzięki zastosowaniu taśm montażowych, co umożliwiło produkcję na dużą skalę i obniżenie kosztów jednostkowych produktów. Trzecia rewolucja przemysłowa była związana z automatyzacją procesów przy użyciu komputerów oraz technologii informacyjnej, co pozwoliło na zwiększenie precyzji i efektywności produkcji. Z kolei Przemysł 4.0 wyróżnia się integracją zaawansowanych technologii cyfrowych oraz autonomicznych systemów wytwarzania, co prowadzi do powstania inteligentnych fabryk zdolnych do samodzielnego uczenia się i adaptacji do zmieniających się warunków rynkowych.

Jakie są najważniejsze trendy związane z Przemysł 4.0

W kontekście Przemysłu 4.0 można zauważyć kilka kluczowych trendów, które mają istotny wpływ na rozwój branży oraz sposób prowadzenia działalności gospodarczej przez przedsiębiorstwa. Jednym z najważniejszych trendów jest rosnąca popularność sztucznej inteligencji oraz uczenia maszynowego, które pozwalają na automatyzację procesów decyzyjnych oraz optymalizację działań operacyjnych w firmach. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy, który umożliwia połączenie urządzeń i maszyn w sieci oraz zbieranie danych o ich działaniu w czasie rzeczywistym. Trend ten wspiera także rozwój smart factory – inteligentnych fabryk zdolnych do samodzielnego monitorowania procesów produkcyjnych oraz reagowania na zmieniające się warunki rynkowe. Inne ważne trendy to wzrost znaczenia analityki danych oraz big data jako narzędzi wspierających podejmowanie decyzji strategicznych przez menedżerów oraz rozwój technologii chmurowych umożliwiających przechowywanie danych i aplikacji w sposób elastyczny i skalowalny.

Jakie są kluczowe wyzwania związane z implementacją Przemysł 4.0

Implementacja rozwiązań związanych z Przemysłem 4.0 wiąże się z szeregiem kluczowych wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie przeprowadzić transformację cyfrową swoich procesów produkcyjnych. Po pierwsze konieczne jest zapewnienie odpowiedniej infrastruktury IT oraz zabezpieczeń przed cyberatakami, co wymaga znacznych inwestycji finansowych oraz czasu na wdrożenie nowych systemów informatycznych. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi rozwiązaniami w firmach – wiele przedsiębiorstw korzysta z różnych systemów informatycznych i konieczne jest ich dostosowanie do współpracy z nowoczesnymi narzędziami cyfrowymi. Ważnym aspektem jest również zarządzanie zmianą organizacyjną – pracownicy muszą być odpowiednio przeszkoleni i przygotowani do pracy w nowym środowisku opartym na technologiach cyfrowych oraz automatyzacji procesów produkcyjnych.